Batterie-Beschichtungen: Die unsichtbaren Helden der Energiewende

Batteriebeschichtungen sind weit mehr als ein Schutzanstrich. Sie sind Hightech-Komponenten, die das Zusammenspiel von Sicherheit, Performance und Nachhaltigkeit in der E-Mobilität erst ermöglichen. Die Lackindustrie liefert hier Schlüsseltechnologien, die oft im Verborgenen wirken.

Sprechen wir über Elektrofahrzeuge, denken wir meist in Begriffen wie Reichweite, Ladezeit oder Leistung. Alles Faktoren, für die maßgeblich das Herzstück eines E-Autos verantwortlich ist: die Batteriezelle. Doch nur wenige wissen, dass hinter den Kulissen ein unscheinbares, aber entscheidendes Element eine ebenso tragende Rolle spielt: die Beschichtung der Batteriezelle. Sie sorgt nicht nur für Sicherheit, Langlebigkeit und Leistungsfähigkeit der Energiespeicher – sie ermöglicht überhaupt erst die Elektromobilität, wie wir sie heute kennen. Hierzulande haben noch viele Verbraucher Vorbehalte gegenüber „Stromern“. Dabei geht es nicht nur um begrenzte Reichweiten, lange Ladezeiten oder eine fehlende Ladeinfrastruktur. Auch die noch immer hohen Anschaffungskosten sowie Unsicherheiten beim Thema Gebrauchtwagen, Recycling sowie der Lebensdauer und Umweltbilanz der Batterien sprechen für viele zurzeit noch gegen den Kauf eines Elektrofahrzeugs.

Wettlauf um die beste Technik

Doch fast alle Hersteller und Zulieferer investieren aktuell Milliardenbeträge in neue Plattformen, Fertigungsanlagen und Technologien. Weltweit ist gerade ein Wettlauf um die beste Batterietechnik im Gange, der in den nächsten Jahren die Elektromobilität revolutionieren wird. Gleichzeitig steigt der politische Druck, beispielsweise durch EU-Vorgaben und nationale Klimaziele, den Anteil emissionsfreier Fahrzeuge drastisch zu erhöhen. Die Folge sind steigende Zulassungszahlen für E-Autos auch in Deutschland. So waren im Mai 2025 schon 18 Prozent aller Neuzulassungen reine E-Autos, eine satte Steigerung von rund 45 Prozent zum Vorjahresmonat. Und auch wirtschaftlich verspricht dieses Segment Aufschwung: Laut Destatis ist bis 2029 ein jährliches Umsatzwachstum von knapp 7 Prozent zu erwarten. Das heißt, beim Thema E-Mobilität stehen die Zeichen auf Wachstum. Ein Aspekt, der sich auch auf die deutsche Lackindustrie auswirkt. „Im Moment sind wir mit unserem Know-how und mit unserem innovativen Engineering führend in diesem Segment“, weiß Reiner Birkmann, der bei der Lankwitzer Lackfabrik GmbH, einem der führenden Hersteller von Batteriezellenbeschichtungen, verantwortlich ist für den Vertrieb und das Business Development. „Zwar ist das Geschäft durch die verschiedenen Krisen in den vergangenen Jahren schwieriger geworden, aber wir bewegen uns in einem recht jungen Marktsegment, in dem viel Bewegung ist und das noch viele Potenziale bietet.“ Die Automobilhersteller seien in einem sich stetig verändernden Marktsegment auf der Suche nach schnellen und flexiblen Lösungen. „Das heißt, auch wir mussten ein neues Selbstverständnis entwickeln. Wir sind heute kein reiner Lackhersteller mehr, sondern verstehen uns als Engineering Dienstleister, der im Zusammenspiel mit den Herstellern und Anlagenbauern vor Ort seine Expertise einbringt.“

Lackhersteller als Schrittmacher der Elektromobilität

In diesem komplexen Umfeld treten unter anderem deutsche Lackhersteller als Innovationsmotoren auf. Sie entwickeln Materialien, die nicht nur Schutz bieten, sondern auch neue Designkonzepte, schnellere Fertigungsprozesse und bessere Rezyklierbarkeit ermöglichen. Dabei ist die Batteriezelle das Herzstück eines Elektrofahrzeugs. Es versteht sich von selbst, dass diese wichtige Komponente besonders gegen äußere Einflüsse geschützt werden muss, etwa gegen Feuchtigkeit, Staub und mechanische Belastung. Das gilt gerade für die höchst empfindlichen Batteriezellen. Hier kommen innovative Beschichtungssysteme ins Spiel: Sie verhindern, dass z. B. kleinste Partikel oder Poren in der Zellenoberfläche zu Kurzschlüssen oder elektrischen Durchschlägen führen. Diese sogenannten elektrischen Durchschläge verursachen einen Druck- und Temperaturanstieg innerhalb der Zelle, was im schlimmsten Fall zu Brand oder Explosion führen kann. Beschichtungen schützen die Zellen und tragen dazu bei, die Sicherheit und Langlebigkeit der Batterie zu gewährleisten. Gerade in der Elektromobilität sind innovative Lack-Technologien daher entscheidend für den zuverlässigen und sicheren Betrieb moderner E-Fahrzeuge.

Königsklasse der Lackentwicklung

Die Lackierung von Batterien in der Elektro- Mobilität stellt Entwickler und Hersteller vor große Herausforderungen. Beschichtet werden nicht nur die eigentlichen Batteriezellen, sondern beispielsweise auch Kühler, Relaisboxen und andere Teile, die mit der Plattform verbunden sind. Der Grund dafür liegt in den hohen Anforderungen und der Notwendigkeit, sämtliche Teile zu schützen. „Diese Beschichtungssysteme müssen wahre Alleskönner sein – für mich ist das die Königsklasse in der Lackentwicklung“, erklärt Reiner Birkmann. „Zum Beispiel sind hohe isolierende Eigenschaften bei gleichzeitig guter thermischer Leitfähigkeit gefragt, was eigentlich ein Widerspruch in sich ist.“ Eigenschaften wie Kriechstrombeständigkeit, Chemikalienresistenz, Kratzfestigkeit und Korrosionsschutz sind natürlich ebenfalls gefragt. Diese und weitere Kriterien werden kontinuierlich in langen Testreihen geprüft und müssen strenge Vorgaben erfüllen.

Zukunftstechnologie UV- härtender Lacksysteme

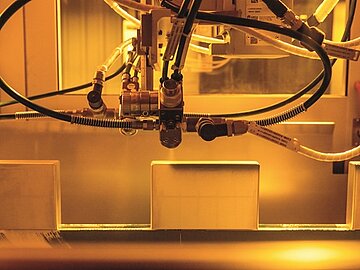

Eine der größten Herausforderung für Lackexperten stellt sicher die Beschichtung der hitzeempfindlichen Batteriezellen dar. Entscheidend ist hier eine Lackiertechnologie, die schnell und ohne hohe Temperaturbelastung trocknet. Denn die gefertigte Batteriezelle sollte nicht über 60 Grad Celsius erhitzt werden, sonst bläht sie sich auf, und die Chemikalien im Innern der Zelle fangen an zu reagieren. So kann es zu einem Brand oder einer Explosion kommen. Diese Anforderungen erfüllt heute moderne UV-Lacktechnologie, die spezifische Eigenschaften der UV-härtenden Technik nutzt: Dabei wird nach einer Feinstreinigung mittels Laser- und Plasma-Technologie eine erste Lackschicht lediglich angeliert. Das heißt, sie wird mit LED- oder Galliumstrahlern nur angehärtet und bleibt so an der Oberfläche zunächst „tacky“ – also leicht klebrig. Die zweite Schicht kann so problemlos appliziert und anschließend mit Eisenstrahlern vollständig durchgehärtet werden. Das Resultat ist eine äußerst robuste, chemikalienbeständige und sichere Oberfläche. Das angewandte Verfahren basiert auf einem hundertprozentig UV-trocknendem Beschichtungssystem. Im Bereich der Elektromobilität ist ein zweischichtiger Lackaufbau aus Sicherheitsgründen unerlässlich. „Die Entwicklung dieses Lacks war eine echte Herausforderung“, sagt Birkmann. „Denn wir brauchten ja ein Zweischicht-System, und das ist bei einem UV-Lack nicht einfach. Wenn eine Schicht einmal ausgehärtet ist, kann man sie nur noch schwer überlackieren.“

Im Vergleich zur recht aufwendigen und teuren Folierung, wie sie viele Jahre Standard war, bietet die UV-Lackierung zahlreiche Vorteile: Sie liefert einen voll- flächigen, gut haftenden Schutzfilm, sodass selbst Fehlstellen und Verunreinigungen ausgeschlossen sind. Zudem sind die Anlagen zur Folierung meist auf einen einzigen Batterietyp ausgerichtet und können vermutlich nur schwer umgerüstet werden.

Effizienz und Nachhaltigkeit im Fokus

Bei der Beschichtung mit UV-Lacken laufen die Batteriezellen durch riesige Fertigungsanlagen – mit einer Taktung von bis zu 3.500 Zellen pro Stunde. Dabei können verschiedene Formtypen, z. B. prismatische oder zylindrische Zellen, beschichtet werden. Im Niedrigdruck-Spritzverfahren werden bis zu sechs Seiten der Batteriezelle lackiert. Die Schichtdicke lässt sich mit Lasertechnologie im Fluss automatisch messen. Direkt im Anschluss folgt ein Hochspannungstest. Besonders wichtig: Stellt man eine fehler- hafte Stelle fest, wird die Zelle entnommen und entlackt, um anschließend wieder sofort dem Lackierprozess zugeführt zu werden – Ausschuss gibt es praktisch nicht. Die sogenannte „Transfer-Efficiency“ bei der Niederdruckapplikation beträgt zwischen 40 und 60 Prozent. Das entstehende Overspray, also überschüssiges Material, das nicht auf die Zelle gelangt, fangen Prallbleche auf. Da es ohne Licht nicht aushärtet, wird es gefiltert und ebenfalls wieder in den Applikationsprozess integriert. Zudem härten die lösemittelfreien Lacke schnell und temperaturarm aus – anders als bei anderen Verfahren mit energieintensiver Trocknung. Am Ende haften um die 10 Gramm Lack auf jeder Zelle. Hochgerechnet befinden sich damit immerhin etwa 2,5 Kilogramm Lack auf den Batteriemodulen eines E-Fahrzeugs. „Die UV-Lackierung ist enorm material-, energie- und ressourcenschonend“, bekräftigt Reiner Birkmann, „es handelt sich um ein hundertprozentig nachhaltiges Verfahren, also eine grüne Technologie.“

Elektromobilität im Wandel: Visionen für die Zukunft

Die Elektromobilität hat sich in den letzten Jahren rasant entwickelt. Wurden E-Autos zu Beginn, als Tesla 2008 sein erstes Modell auf den Markt brachte, als experimentelle Nischenprodukte belächelt, so sind sie heute fester Bestandteil der Mobilitätswende. Der technologische Wettlauf hat eigentlich gerade erst richtig begonnen: So verspricht die Entwicklung von Festkörperbatterien höhere Energiedichten, mehr Reichweite, größere Sicherheit, kürzere Ladezeiten – und nicht zuletzt niedrigere Kosten. Zudem gewinnen Batterie-Recycling und Second-Life-Konzepte an Bedeutung, um die Umweltbilanz zu verbessern. Mit Cellto- Pack- und Cell-to-Chassis-Konzepten arbeiten Hersteller daran, Zellen direkt in das Fahrzeugchassis zu integrieren – eine Revolution im Design und in der Effizienz. Und dann soll das Auto nicht nur den Strom fressen, sondern ihn auch – bei Bedarf – wieder ins Netz einspeisen, beispielsweise in den eigenen Haushalt. Bidirektionales Laden heißt das Stichwort, mit dem sich neue Potenziale durch die Integration von E-Fahrzeugen in intelligente Stromnetze, so genannte Smart Grids, ergeben.

Bedrucken von Energiezellen

„Ein weiteres neues Feld, wo wir unsere Expertise einbringen können, sind BEES Energiespeichersysteme“, erklärt Reiner Birkmann. „Dieser Bereich befindet sich gerade erst in der Entwicklung. Aber es ist klar, dass die Energiewende nur gelingen kann, wenn man in der Lage ist, Strom auch zu speichern. “ Beispielsweise arbeiten Lackspezialisten bereits an vollkommen neuen Beschichtungsverfahren wie dem Bedrucken von Batteriezellen. „Das ist von der Formulierung des Lacks etwas ganz anderes“, weiß Reiner Birkmann. Fest steht: Die Rolle der Lackhersteller bei der Weiterentwicklung der Batterietechnologie bleibt weiter zentral. Für die Unternehmen bedeutet das jedoch, bei allen Entwicklungen immer am Ball zu bleiben.

Unsichtbare Leistungsträger

Batteriebeschichtungen sind also essenziell für die E-Mobilität und weit mehr als ein Schutzanstrich. Sie sind Hightech-Komponenten, die das Zusammenspiel von Sicherheit, Performance und Nachhaltigkeit in der E-Mobilität erst möglich machen. Die Lackindustrie liefert hier Schlüsseltechnologien, die oft im Verborgenen wirken – ohne sie könnte die Vision einer elektrischen Zukunft kaum Wirklichkeit werden.

Autor: Matthias Beiderbeck